PLC pour l'automatisation industrielle

Qu'est-ce qu'un PLC?

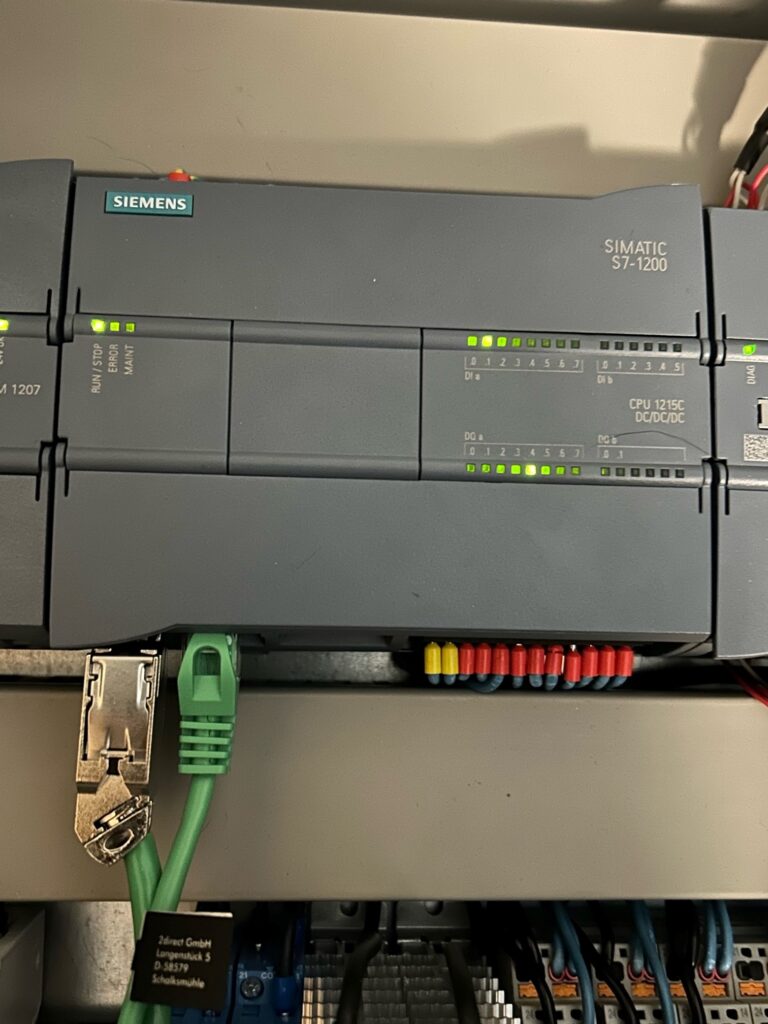

Les contrôleurs logiques programmables, communément appelés API, sont des ordinateurs numériques industriels conçus pour fonctionner dans un large éventail d’environnements, tels que des usines, des installations industrielles et d’autres processus automatisés. Ils sont robustes, durables et conçus pour répondre à un large éventail de besoins d’automatisation..

Un API est programmé pour effectuer une gamme de tâches de contrôle industriel telles que la surveillance des signaux d’entrée des capteurs et l’initiation de signaux de sortie pour contrôler des dispositifs tels que des moteurs, des vannes et des pompes. Ils sont couramment utilisés pour contrôler les lignes de production et les machines dans diverses industries telles que l’automobile, l’agroalimentaire, la chimie et bien d’autres encore. Josatech est votre partenaire pour tout ce qui concerne les automates dans la région de Pelt, Lommel et du Limbourg en général.

Un automate est flexible et rentable

Au cœur de chaque automate se trouve un microprocesseur programmé avec un ensemble d’instructions spécifiques pour effectuer des tâches d’automatisation. Ces instructions sont généralement écrites dans des schémas à contacts, des diagrammes de blocs fonctionnels ou d’autres langages de programmation similaires conçus spécifiquement pour les applications industrielles.

Un automate offre une flexibilité et une adaptabilité significatives. Au lieu de développer une nouvelle solution matérielle pour chaque nouvelle machine ou processus, vous pouvez reprogrammer l’automate pour répondre aux nouveaux besoins.

Cela vous permet de les adapter sans effort à mesure que vous modifiez votre processus de production, ce qui donne lieu à un système beaucoup plus efficace et rentable.

Augmentez la productivité de votre entreprise

Dans l’industrie moderne, l’automatisation devient de plus en plus importante pour accroître l’efficacité et la productivité. Les automates constituent un élément crucial de nombreux systèmes automatisés. Leur nature programmable leur permet d’effectuer des séquences d’opérations complexes, d’interpréter les retours des capteurs et de réagir aux conditions changeantes en temps réel.

Cela signifie qu’ils peuvent aider à automatiser un large éventail de processus, depuis des tâches simples telles que démarrer un moteur jusqu’aux lignes de production complexes dans une usine.

En entreprise, l’utilisation d’automates programmables peut contribuer de manière significative à l’efficacité et aux économies de coûts. Ils réduisent le besoin d’intervention humaine dans de nombreux processus, ce qui entraîne moins d’erreurs et une productivité plus élevée. De plus, les automates peuvent fonctionner 24 heures sur 24, 7 jours sur 7, ce qui signifie qu’ils peuvent contribuer à une production continue et donc à un rendement plus élevé.

En bref, les automates constituent un élément essentiel de l’automatisation industrielle moderne, aidant les entreprises à être plus efficaces et productives.

Les automates sont au cœur de l’automatisation et de la transformation numérique

Dans le contexte de l’automatisation industrielle, les automates jouent un rôle crucial dans le contrôle des processus de production. Ils sont utilisés pour surveiller et ajuster le fonctionnement des machines et des équipements en fonction d’une logique et de paramètres prédéfinis. Les automates contribuent à une plus grande efficacité, une meilleure qualité des produits et une réduction des coûts dans les environnements de production.

Les automates peuvent également jouer un rôle dans la bureautique et l’automatisation des processus robotiques (RPA), bien que cela soit moins courant. Google google translate Afbeeldingen Video’s Shopping Boeken Maps Nieuws Vluchten Financieel Alle filters Tools SafeSearch Ongeveer 5.200.000.000 resultaten (0,26 seconden) Nederlands Frans Dans ce contexte, les automates peuvent être utilisés pour automatiser les systèmes de gestion de bâtiment, les systèmes CVC (chauffage, ventilation et climatisation), l’éclairage et d’autres systèmes couramment rencontrés dans les immeubles de bureaux et les environnements similaires.

Les automates sont étroitement liés aux thèmes plus larges de l’automatisation, de la transformation numérique et de l’intelligence artificielle. Ils constituent la base de nombreux processus automatisés et constituent un élément essentiel de l’infrastructure technologique nécessaire pour permettre aux entreprises et aux organisations de travailler plus efficacement.

Qu’est-ce qui distingue les automates des autres options?

Certaines caractéristiques distinguent les automates des PC industriels, des microcontrôleurs et d’autres solutions de contrôle industriel.

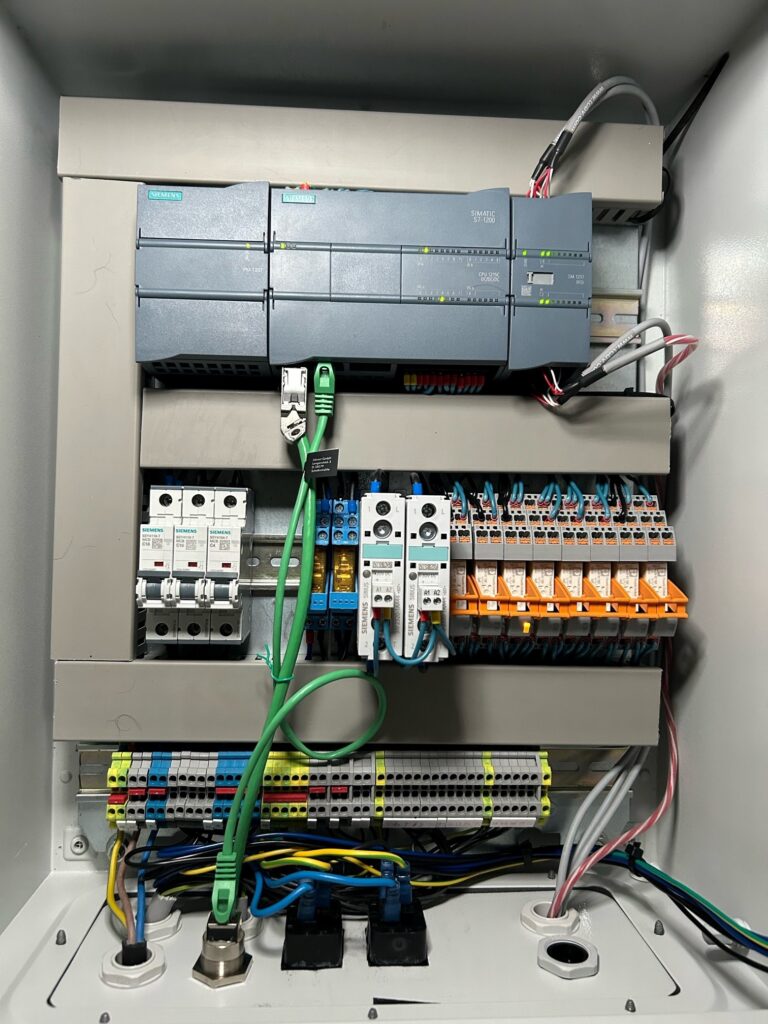

I/O

Le processeur de l’automate stocke et traite les données du programme, mais les modules d’entrée et de sortie connectent l’automate au reste de la machine. Ces modules d’E/S sont ceux qui fournissent des informations au CPU et déclenchent des résultats spécifiques.

Les E/S peuvent être analogiques ou numériques ; les périphériques d’entrée peuvent inclure des capteurs, des commutateurs et des compteurs, tandis que les sorties peuvent inclure des relais, des lampes, des vannes et des actionneurs. Les utilisateurs peuvent mélanger et assortir les E/S d’un automate pour obtenir la configuration adaptée à leur application.

Communication

En plus des périphériques d’entrée et de sortie, un automate peut également devoir se connecter à d’autres types de systèmes. Les automates offrent une variété de ports et de protocoles de communication qui rendent cela possible.

Un exemple de ceci est l’exportation des données d’application enregistrées par l’automate vers un système SCADA (Supervisory Control and Data Acquisition) qui surveille plusieurs appareils connectés.

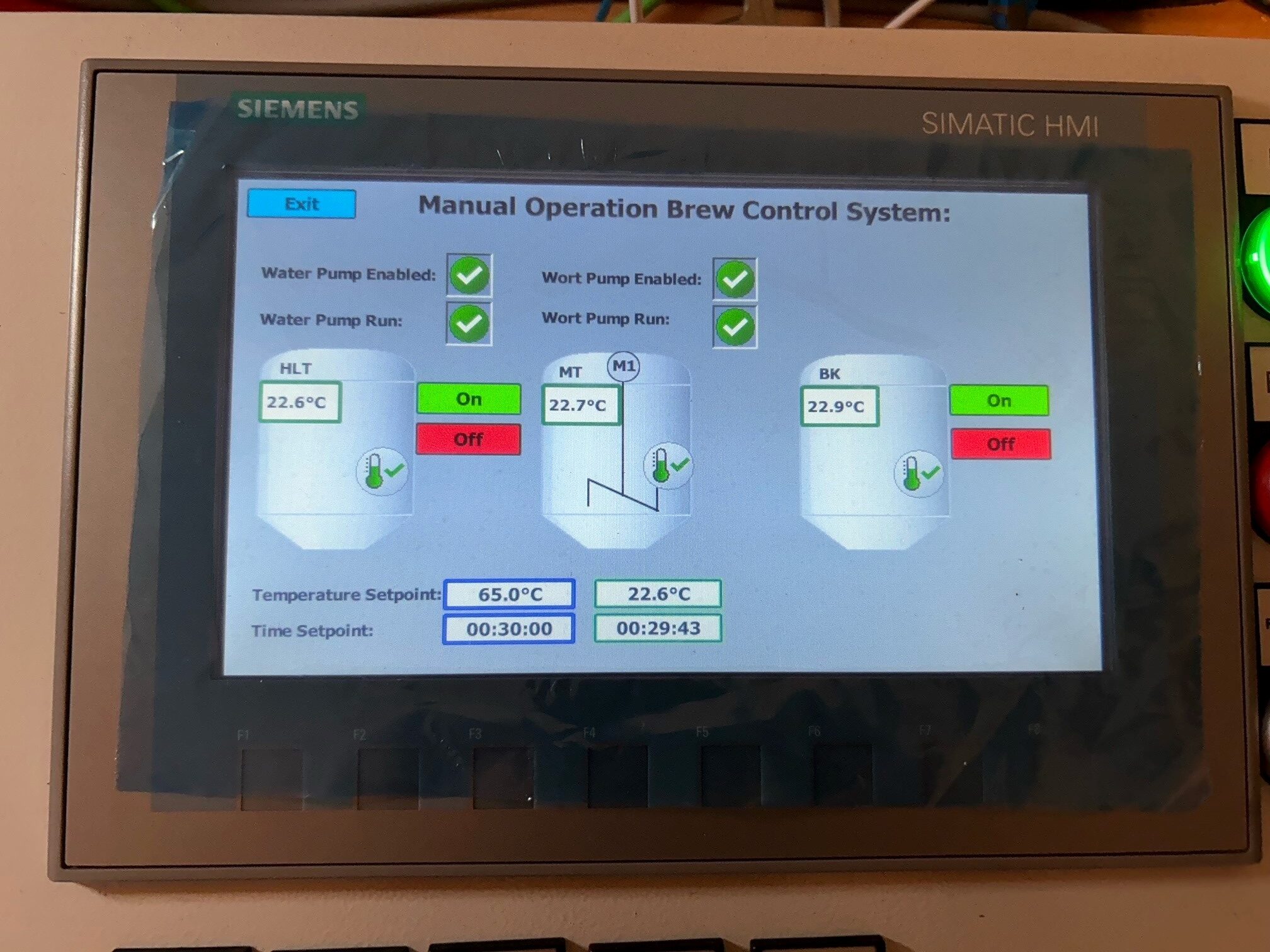

HMI

Pour communiquer avec l’automate en temps réel, les utilisateurs ont besoin d’une IHM ou interface homme-machine. Ces interfaces opérateur peuvent être de simples écrans, avec un affichage de texte et un clavier, ou de grands panneaux à écran tactile qui ressemblent davantage à des appareils électroniques grand public. Dans les deux cas, ils permettent aux utilisateurs de visualiser et de saisir des informations dans l’automate en temps réel.

Le cerveau de votre production

Ces fonctionnalités ajoutent de la profondeur aux automates et à leur rôle dans le paysage industriel automatisé. Ils offrent un haut degré de personnalisation et de flexibilité, leur permettant de s’adapter à un large éventail d’applications et de processus.

Qu’il s’agisse d’alimenter une ligne de production complexe, d’effectuer un contrôle qualité ou de communiquer avec d’autres systèmes au sein d’une infrastructure industrielle plus vaste, les automates fournissent les outils et les fonctionnalités nécessaires pour effectuer ces tâches de manière efficace et efficiente.