PLC voor industriële automatisering

Wat is een PLC?

Programmable Logic Controllers, beter bekend als PLC’s, zijn industriële digitale computers die zijn ontworpen om te werken in een breed scala aan omgevingen, zoals fabrieken, industriële installaties en andere geautomatiseerde processen. Ze zijn robuust, duurzaam en ontworpen om een breed scala aan automatiseringsbehoeften aan te kunnen.

Een PLC wordt geprogrammeerd om een reeks industriële besturingstaken uit te voeren, zoals het monitoren van ingangssignalen van sensoren en het initiëren van uitgangssignalen om apparaten zoals motoren, kleppen, pompen te besturen. Ze worden vaak gebruikt om productielijnen en machines te besturen in diverse industrieën zoals de automobielindustrie, de voedings- en drankenindustrie, de chemische industrie en nog veel meer. Josatech is jouw partner voor alles omtrent PLC’s in regio Pelt, Lommel en Limburg in het algemeen.

Een PLC is flexibel en kostenefficiënt

De kern van elke PLC is een microprocessor, die geprogrammeerd is met een specifieke set instructies om automatiseringstaken uit te voeren. Deze instructies zijn meestal geschreven in ladderdiagrammen, function block diagrammen of andere soortgelijke programmeertalen die specifiek voor industriële toepassingen ontworpen zijn.

Een PLC biedt aanzienlijke flexibiliteit en aanpasbaarheid. In plaats van voor elke nieuwe machine of elk nieuw proces een nieuwe hardwareoplossing te ontwikkelen, kunt u de PLC herprogrammeren om aan nieuwe behoeften te voldoen.

Hierdoor past u ze moeiteloos aan als u uw productieproces verandert, wat resulteert in een veel efficiënter en kosteneffectiever systeem.

Verhoog de productiviteit van uw bedrijf

In de moderne industrie wordt automatisering steeds belangrijker om de efficiëntie en productiviteit te verhogen. PLC’s zijn een cruciaal onderdeel van veel geautomatiseerde systemen. Door middel van hun programmeerbare aard kunnen ze complexe sequenties van operaties uitvoeren, feedback van sensoren interpreteren en reageren op veranderende omstandigheden in real-time.

Dit betekent dat ze kunnen helpen bij het automatiseren van een breed scala aan processen, van eenvoudige taken zoals het aanzetten van een motor, tot complexe productielijnen in een fabriek.

In het bedrijfsleven kan de inzet van PLC’s aanzienlijk bijdragen aan efficiëntie en kostenbesparing. Ze verminderen de behoefte aan menselijke interventie in veel processen, wat leidt tot minder fouten en een hogere productiviteit. Bovendien kunnen PLC’s 24 uur per dag, 7 dagen per week werken, wat betekent dat ze kunnen bijdragen aan een continue productie en dus een hogere output.

Kortom, PLC’s zijn een essentieel onderdeel van moderne industriële automatisering, die bedrijven helpt om efficiënter en productiever te zijn.

PLC’s staan centraal bij automatisering en digitale transformatie

In de context van industriële automatisering zijn PLC’s van cruciaal belang voor het regelen van productieprocessen. Ze worden gebruikt om de werking van machines en apparatuur te monitoren en bij te sturen op basis van vooraf gedefinieerde logica en parameters. PLC’s dragen bij aan een hogere efficiëntie, betere productkwaliteit en lagere kosten in productieomgevingen.

Ook binnen kantoorautomatisering en Robotic Process Automation (RPA) kunnen PLC’s een rol spelen, hoewel dit minder gebruikelijk is. In deze context kunnen PLC’s worden gebruikt voor het automatiseren van gebouwbeheersystemen, HVAC-systemen (Heating, Ventilation, and Air Conditioning), verlichting en andere systemen die vaak in kantoorgebouwen en vergelijkbare omgevingen worden aangetroffen.

PLC’s zijn nauw verbonden met de bredere thema’s van automatisering, digitale transformatie en artificiële intelligentie. Ze vormen de basis voor veel geautomatiseerde processen en zijn een essentieel onderdeel van de technologische infrastructuur die nodig is om bedrijven en organisaties efficiënter en effectiever te laten werken.

Wat onderscheidt PLC’s van andere opties?

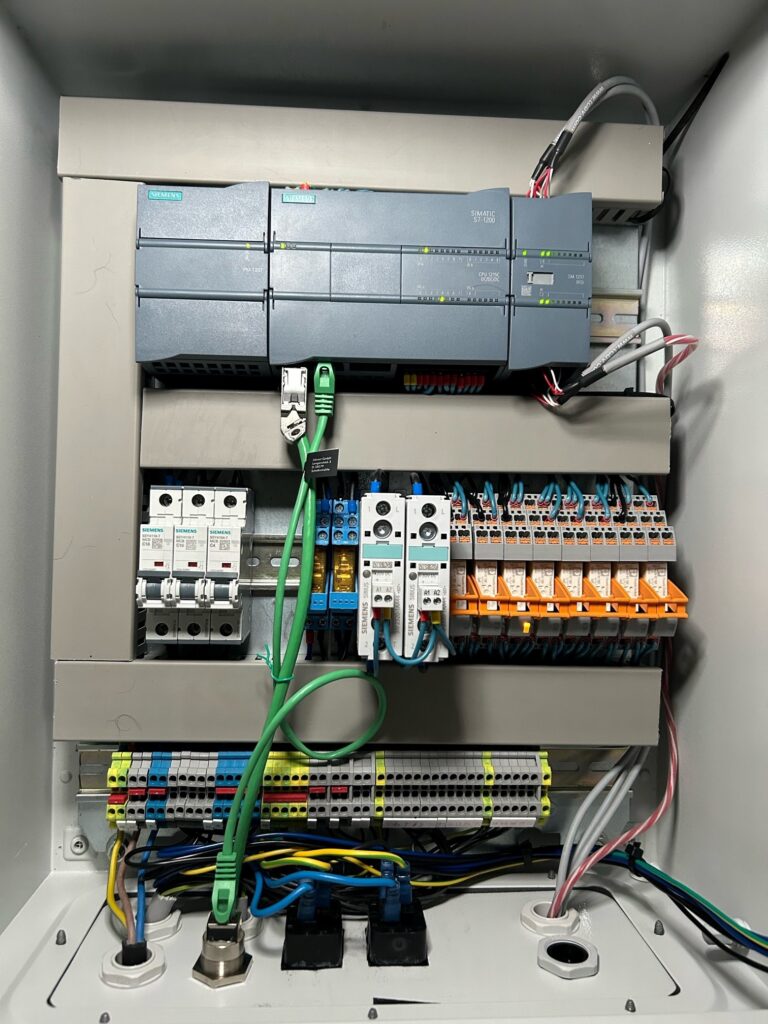

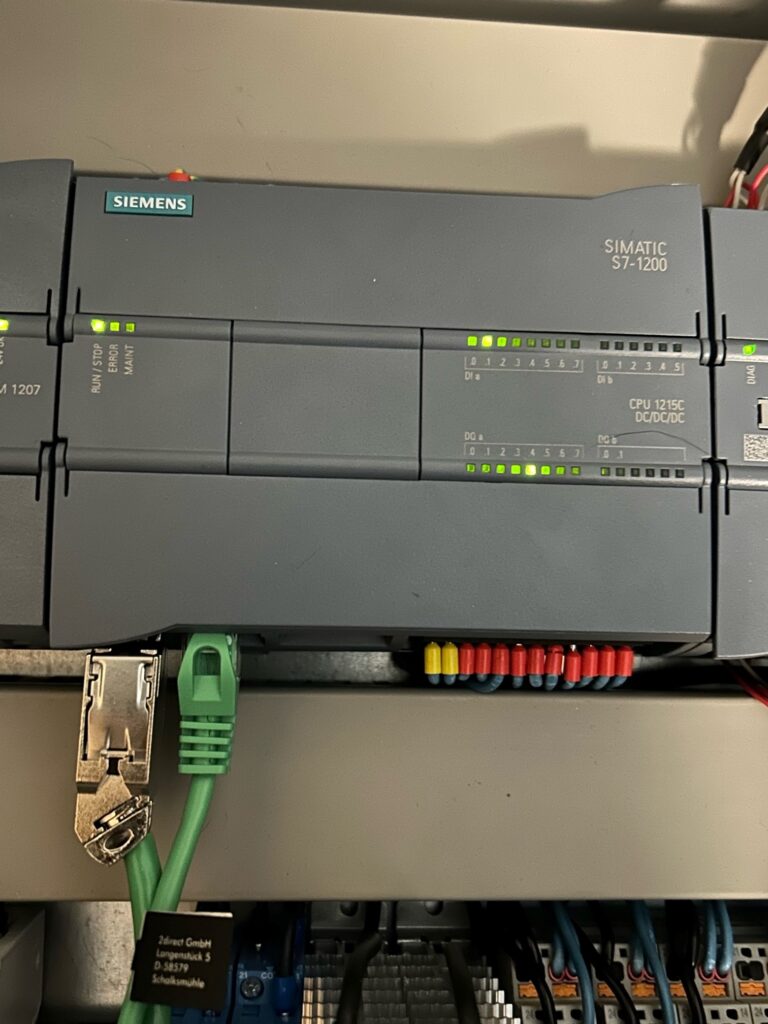

Er zijn enkele kenmerken die PLC’s onderscheiden van industriële PC’s, microcontrollers en andere industriële besturingsoplossingen.

I/O

De CPU van de PLC slaat programmagegevens op en verwerkt deze, maar input- en outputmodules verbinden de PLC met de rest van de machine. Deze I/O-modules zijn degenen die informatie aan de CPU verstrekken en specifieke resultaten triggeren.

I/O kan zowel analoog als digitaal zijn; inputapparaten kunnen sensoren, schakelaars en meters omvatten, terwijl outputs kunnen bestaan uit relais, lampen, kleppen en aandrijvingen. Gebruikers kunnen de I/O van een PLC mixen en matchen om de juiste configuratie voor hun toepassing te krijgen.

Communicatie

Naast input- en outputapparaten, moet een PLC mogelijk ook verbinding maken met andere soorten systemen. PLC’s bieden een scala aan poorten en communicatieprotocollen die dit mogelijk maken.

Een voorbeeld hiervan is applicatiedata, die door de PLC is geregistreerd, exporteren naar een SCADA-systeem (Supervisory Control and Data Acquisition), dat meerdere verbonden apparaten bewaakt.

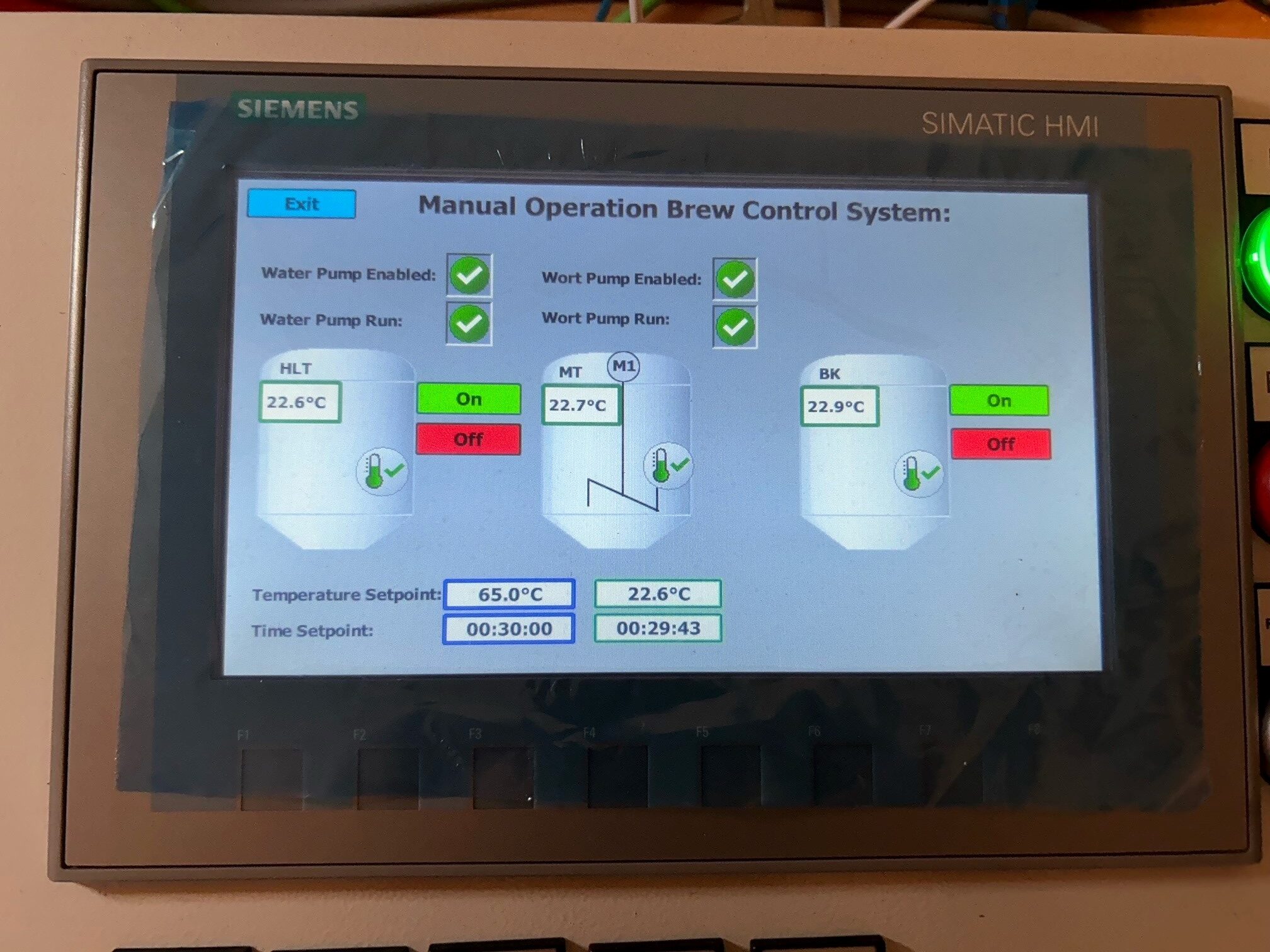

HMI

Om in real-time met de PLC te kunnen communiceren, hebben gebruikers een HMI nodig, ofwel een Human Machine Interface. Deze operatorinterfaces kunnen eenvoudige displays zijn, met een tekstweergave en een toetsenbord, of grote touchscreen-panelen die meer lijken op consumentenelektronica. In beide gevallen stellen ze gebruikers in staat om in real-time informatie te bekijken en in te voeren in de PLC.

Het brein van uw productie

Deze kenmerken voegen extra diepte toe aan PLC’s en hun rol binnen het geautomatiseerde industriële landschap. Ze bieden een hoge mate van maatwerk en flexibiliteit, waardoor ze aangepast kunnen worden aan een breed scala aan toepassingen en processen.

Of het nu gaat om het aandrijven van een complexe productielijn, het uitvoeren van kwaliteitscontrole of het communiceren met andere systemen binnen een grotere industriële infrastructuur, PLC’s bieden de tools en functionaliteiten die nodig zijn om deze taken effectief en efficiënt uit te voeren.