PLC for industrial automation

What is a PLC?

Programmable Logic Controllers, commonly known as PLCs, are industrial digital computers designed to operate in a wide range of environments, such as factories, industrial plants and other automated processes. They are rugged, durable and designed to handle a wide range of automation needs.

A PLC is programmed to perform a range of industrial control tasks such as monitoring input signals from sensors and initiating output signals to control devices such as motors, valves, pumps. They are commonly used to control production lines and machines in various industries such as automotive, food and beverage, chemical and many more. Josatech is your partner for everything regarding PLCs in the Pelt, Lommel and Limburg region in general.

A PLC is flexible and cost-efficient

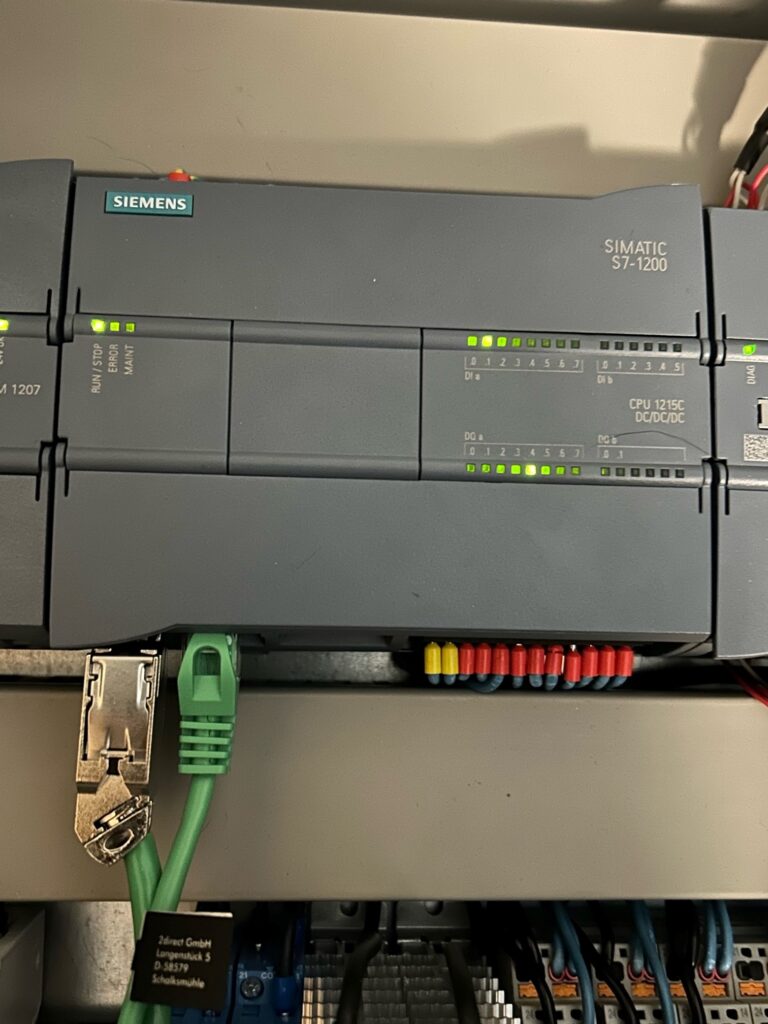

At the heart of every PLC is a microprocessor, which is programmed with a specific set of instructions to perform automation tasks. These instructions are usually written in ladder diagrams, function block diagrams, or other similar programming languages designed specifically for industrial applications.

A PLC offers significant flexibility and adaptability. Instead of developing a new hardware solution for every new machine or process, you can reprogram the PLC to meet new needs.

This allows you to adapt them effortlessly as you change your production process, resulting in a much more efficient and cost-effective system.

Increase the productivity of your business

In modern industry, automation is becoming increasingly important to increase efficiency and productivity. PLCs are a crucial part of many automated systems. Their programmable nature allows them to perform complex sequences of operations, interpret feedback from sensors and respond to changing conditions in real-time.

This means they can help automate a wide range of processes, from simple tasks such as turning on an engine, to complex production lines in a factory.

In business, the use of PLCs can contribute significantly to efficiency and cost savings. They reduce the need for human intervention in many processes, leading to fewer errors and higher productivity. Furthermore, PLCs can operate 24 hours a day, 7 days a week, meaning they can contribute to continuous production and therefore higher output.

In short, PLCs are an essential part of modern industrial automation, helping companies to be more efficient and productive.

PLCs are central to automation and digital transformation

In the context of industrial automation, PLCs are crucial for controlling production processes. They are used to monitor and adjust the operation of machines and equipment based on predefined logic and parameters. PLCs contribute to higher efficiency, better product quality and lower costs in production environments.

PLCs can also play a role in office automation and Robotic Process Automation (RPA), although this is less common. In this context, PLCs can be used to automate building management systems, HVAC (Heating, Ventilation, and Air Conditioning) systems, lighting, and other systems commonly found in office buildings and similar environments.

PLCs are closely linked to the broader themes of automation, digital transformation and artificial intelligence. They form the basis for many automated processes and are an essential part of the technological infrastructure needed to make companies and organizations work more efficiently and effectively.

Engels What sets PLCs apart from other options?

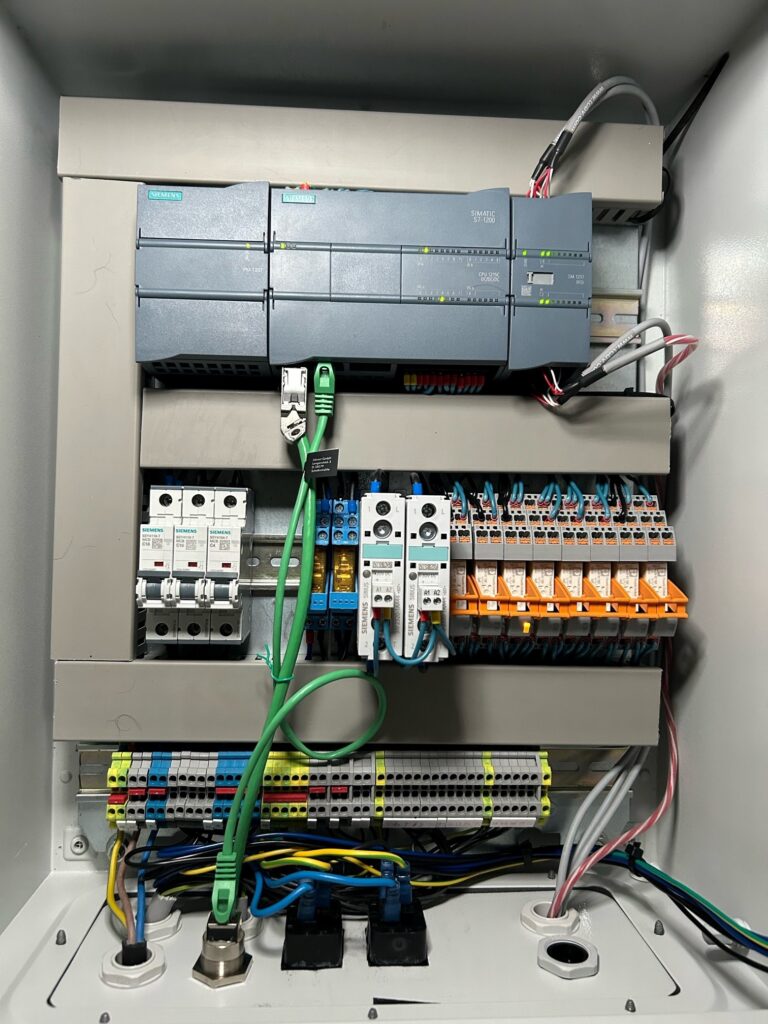

There are some features that distinguish PLCs from industrial PCs, microcontrollers and other industrial control solutions.

I/O

The PLC’s CPU stores and processes program data, but input and output modules connect the PLC to the rest of the machine. These I/O modules are the ones that provide information to the CPU and trigger specific results.

I/O can be either analog or digital; input devices can include sensors, switches, and meters, while outputs can include relays, lamps, valves, and actuators. Engels Users can mix and match a PLC’s I/O to get the right configuration for their application.

Communication

In addition to input and output devices, a PLC may also need to connect to other types of systems. PLCs provide a variety of ports and communication protocols that make this possible.

An example of this is exporting application data recorded by the PLC to a SCADA system (Supervisory Control and Data Acquisition) that monitors multiple connected devices.

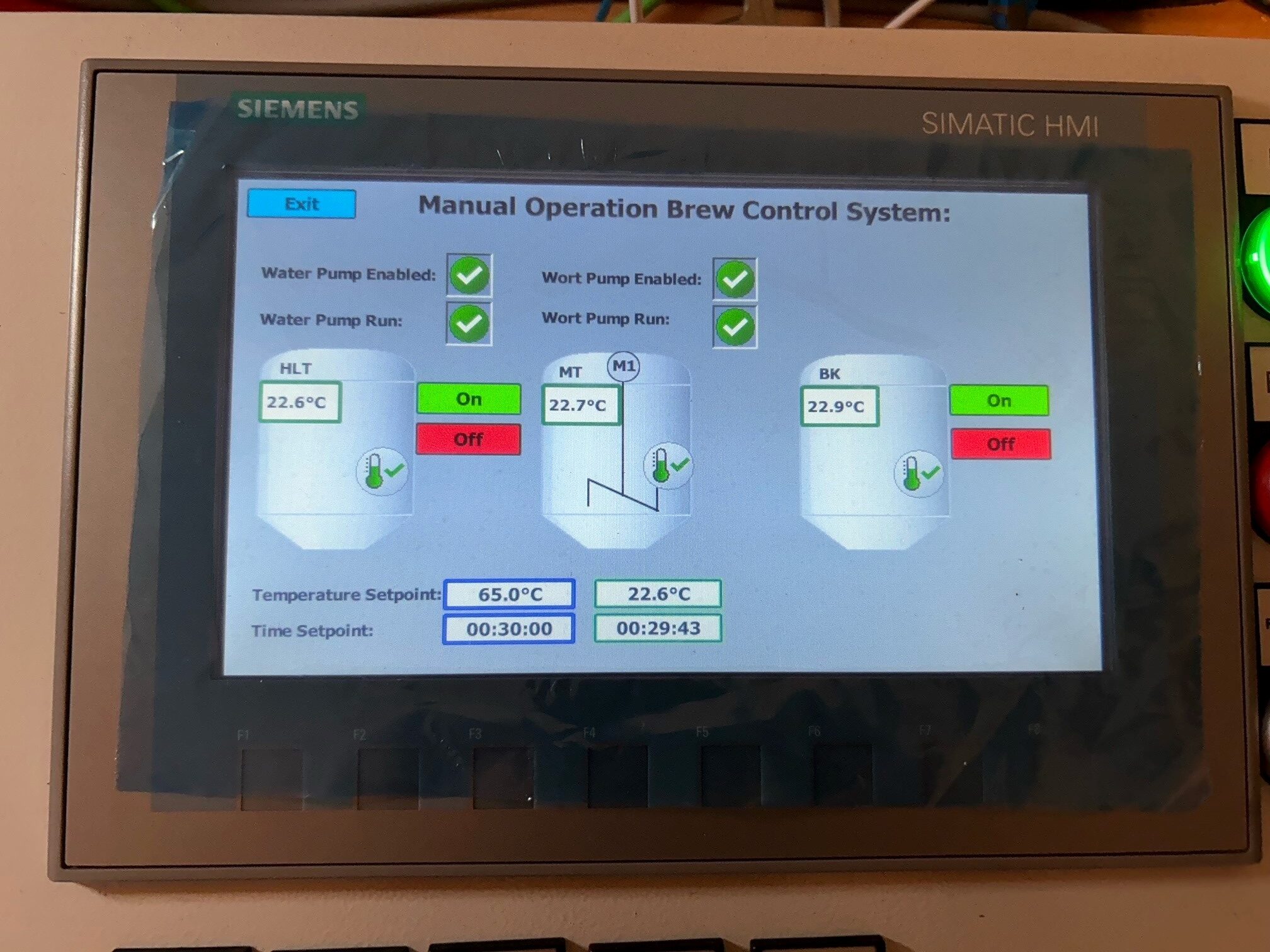

HMI

To communicate with the PLC in real-time, users need an HMI, or Human Machine Interface. These operator interfaces can be simple displays, with a text display and a keyboard, or large touchscreen panels that look more like consumer electronics. In both cases, they allow users to view and enter information into the PLC in real-time.

The brain of your production

These features add additional depth to PLCs and their role within the automated industrial landscape. They offer a high degree of customization and flexibility, allowing them to be adapted to a wide range of applications and processes.

Whether powering a complex production line, performing quality control, or communicating with other systems within a larger industrial infrastructure, PLCs provide the tools and functionality needed to perform these tasks effectively and efficiently.